एक्सट्रूज़न तकनीक द्वारा एक्सट्रूज़न फ़ीड का उत्पादन जलीय फ़ीड प्रसंस्करण प्रौद्योगिकी का एक चलन बन गया है। एक्सट्रूडर मशीन का अनूठा कार्य फीड के वजन को बदलना, फ्लोटिंग, स्लो-सिंकिंग और सिंकिंग एक्सट्रूडेड फिश फीड बनाना है। फ्लोटिंग फिश फीड न केवल फीड दक्षता में सुधार कर सकती है, बल्कि महत्वपूर्ण बात यह है कि किसान मछली खाने की स्थिति को देख सकता है, जिससे ओवरफेड से बचा जा सकता है और फीड वेस्ट को कम किया जा सकता है।

Jiangsu Liangyou Zhengda Co., Ltd., फ़ीड मशीनरी और इंजीनियरिंग के उत्पादन में विशेषज्ञता, ग्राहकों को पशुधन फ़ीड (सुअर, आदि), पोल्ट्री फीड (चिकन, बतख, हंस, आदि) के लिए उपकरण समाधान के पूर्ण सेट प्रदान कर सकती है। , जुगाली करनेवाला चारा (मवेशी, भेड़, आदि), सामान्य जलीय चारा (चार प्रमुख चीनी कार्प, आदि), विशेष जलीय चारा (झींगा, केकड़ा, आदि), एक्सट्रूडेड जलीय चारा (फ्लोटिंग और सिंक फिश फीड, झींगा चारा, आदि), प्रीमिक्स फ़ीड (सभी प्रकार के योजक, आदि सहित), और पालतू भोजन (बिल्ली का भोजन, कुत्ते का भोजन, आदि)। ग्राहकों की विभिन्न जरूरतों को पूरा करने के लिए।

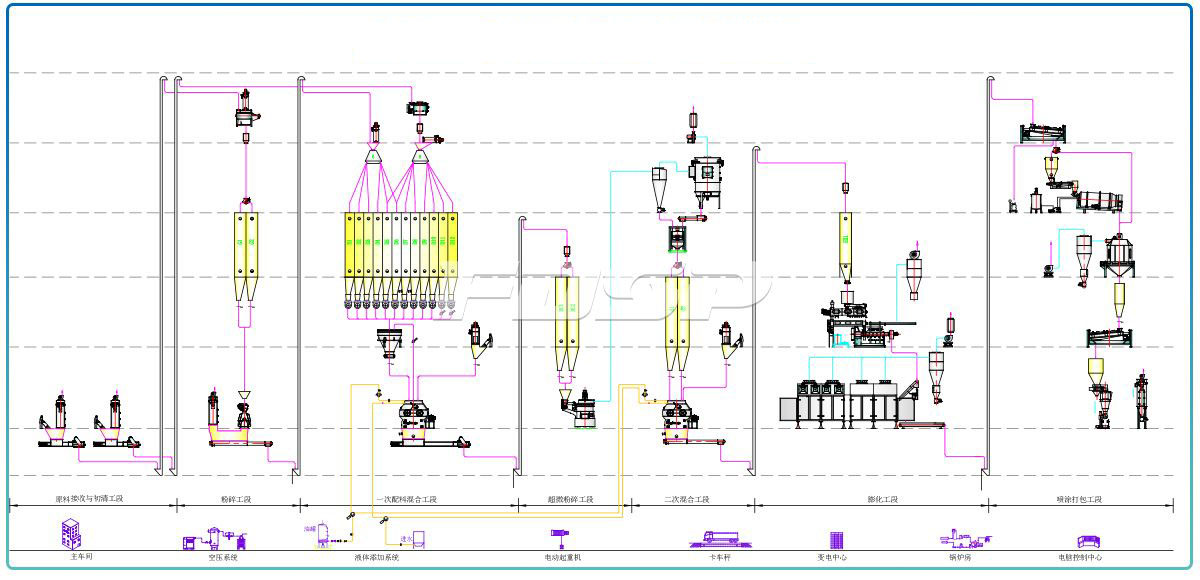

अब प्रक्रिया प्रवाह और प्रत्येक अनुभाग के अनुसार निम्नलिखित परिचय और विवरण करने के लिए 3-6tph एक्सट्रूडेड एक्वा फीड उत्पादन लाइन को एक केस के रूप में लें।

कच्चा माल:

The main raw materials of floating fish feed are protein, it consist of grain, bread meal, rice bran, bran, blood meal, oil, premix feed, etc.

Introduction of Main Process:

The features of extruding fish feeds are that the crush fineness is small (about 60-100 mesh), the curing degree is high, with high oil content (The refueling way is the combination of mixer, extruder and coating three ways), the diameter size of finish pellets is large (about 0.6-20mm). This extruding fish feed mill plant’s capacity is designed to be 3-tph, adopting one grinding process, first dosing & mixing process, one pulverizing system, second mixing process, one extruding process, one coating & bagging process. The total power of this line is about 450kw, the working land size is about 30*24*30m, and matching 2ton boiler. The whole line has compact design, reasonable structure and meets the requirement of environmental protection. It can be customized according to customer’s requirements.

Flow Diagram of Process:

आरएम रिसीविंग एंड प्रीक्लीनिंग सिस्टम- ग्राइंडिंग सिस्टम- फर्स्ट डोजिंग एंड मिक्सिंग सिस्टम- पल्वराइजिंग सिस्टम- सेकेंड मिक्सिंग साइटम-एक्सट्रूडिंग सिस्टम- कोटिंग और बैगिंग सिस्टम

प्रत्येक प्रक्रिया की शिल्प विशेषताएं और चित्रण:

कच्चे माल प्राप्त करने और सफाई अनुभाग:

इस खंड में, पेलेट फीडिंग क्लीनिंग और पाउडर फीडिंग क्लीनिंग को स्वतंत्र रूप से अलग किया जाता है और धूल हटाने को अलग किया जाता है। धूल हटाने का प्रभाव अच्छा है।

सफाई उपकरण: ग्रेन्युल सिफ्टर SCY80, क्षमता 20-30T / H, पाउडर सिफ्टर SQLZ60X50X100, क्षमता 10-15T / H।

पहला मोटा पीस खंड:

यह खंड एक हथौड़ा चक्की और दो पूर्व-पीसने वाले डिब्बे को अपनाता है। पिसी हुई किस्मों को बारी-बारी से बदला जा सकता है। डिब्बे में प्रवेश करने से पहले, हथौड़ा मिल के सुरक्षित संचालन को सुनिश्चित करने के लिए चुंबकीय पृथक्करण उपकरण द्वारा अशुद्धियों को हटा दिया जाता है।

पीसने के उपकरण: हैमर मिल SFSP668 × 600, 55kw, 5-7t / h . का उत्पादन करने के लिए डिज़ाइन किया गया

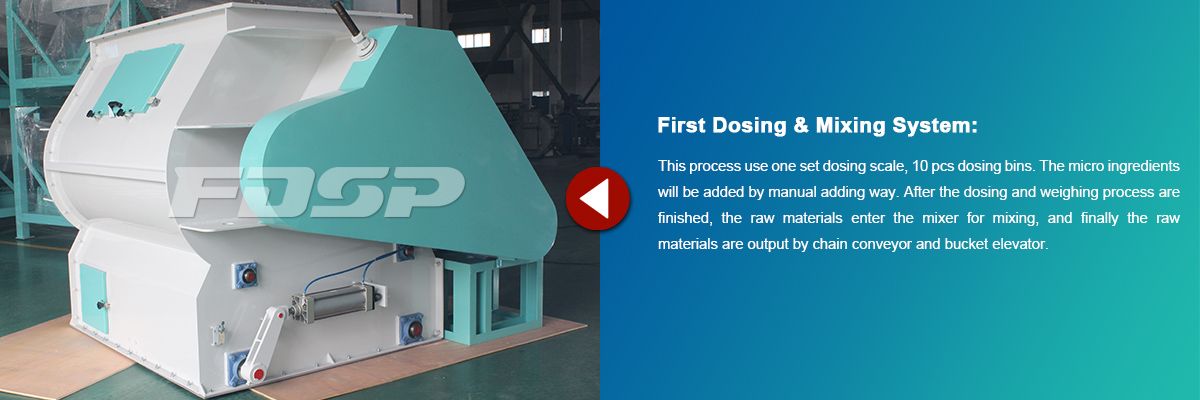

पहली खुराक और मिश्रण प्रणाली:

यह खंड 12 बैचिंग बिन, बैचिंग सिस्टम का एक सेट अपनाता है। यह सटीक तेज और धीमी फीडिंग, तेज बैचिंग और उच्च परिशुद्धता का एहसास करने के लिए हमारी कंपनी द्वारा स्वतंत्र रूप से विकसित बैचिंग प्रोग्राम द्वारा नियंत्रित किया जाता है।

वजनी उपकरण: खुराक पैमाना PCS10, खुराक की शुद्धता: गतिशील 3‰, स्थिर 1‰।

मिक्सिंग उपकरण: मिक्सर SHSJ2, (18.5KW, 1000kg/बैच), जिसे 8-10t/h/सेट के उत्पादन के लिए डिज़ाइन किया गया है। मिश्रण एकरूपता सीवी ≤5%।

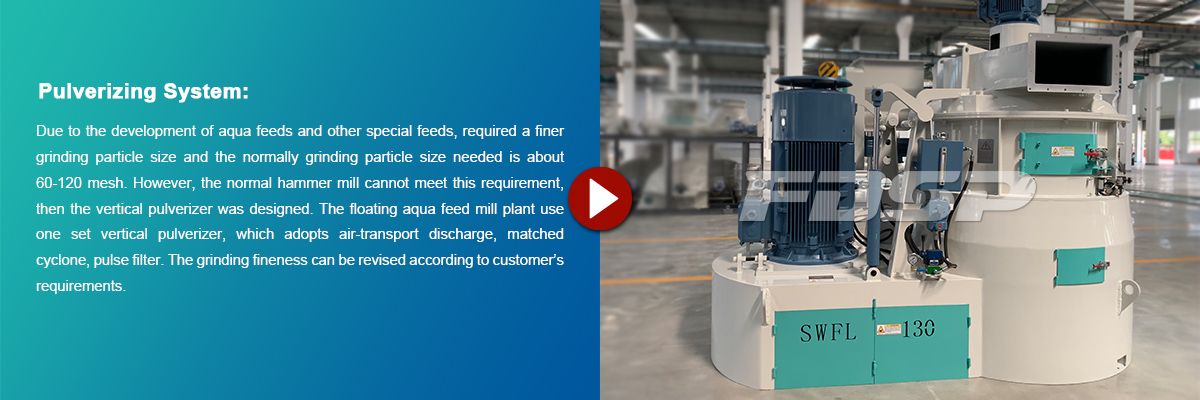

सूक्ष्म पीस खंड:

Due to the extruder high requirement for the fineness of raw material, generally 60-120 mesh, this section adopts a pulverizer, equipped with two pre-grinding bins. They can take turns to store and discharge the material, which reduces the pulverizer idle time. It adopts the wind type discharging, is allocated with cyclone, pulse filter, and the grinding fineness can be adjusted.

Pulverizer equipment: SWFL130, 160+15+ 2.2kw; Design time: 3-6t /h.

Second mixing section:

This section adopts two secondary mixing bins, a mixing machine and a micro element adding port.

Mixing equipment: mixer SHSJ2, 18.5kw, 1000kg/P, designed to produce 8-10t /h. Mixture uniformity CV≤5%.

Extruding System:

This section adopts a single screw extruder, equipped with a pre-extruding bin above the extruder. The extruding bin is designed as a round bin, and equipped with a disk-type feeder to prevent material from forming and discharge smoothly.

Extruding equipment: SPHS165, 2.2+18.5+160+ 5.5kw, design output: 3-6T /H (discharging hole diameter 4.0mm), drying equipment: SHGW240×2-6, 0.55+1.5*2+7.5×8+ 0.55kw, design output: 4-6T/H

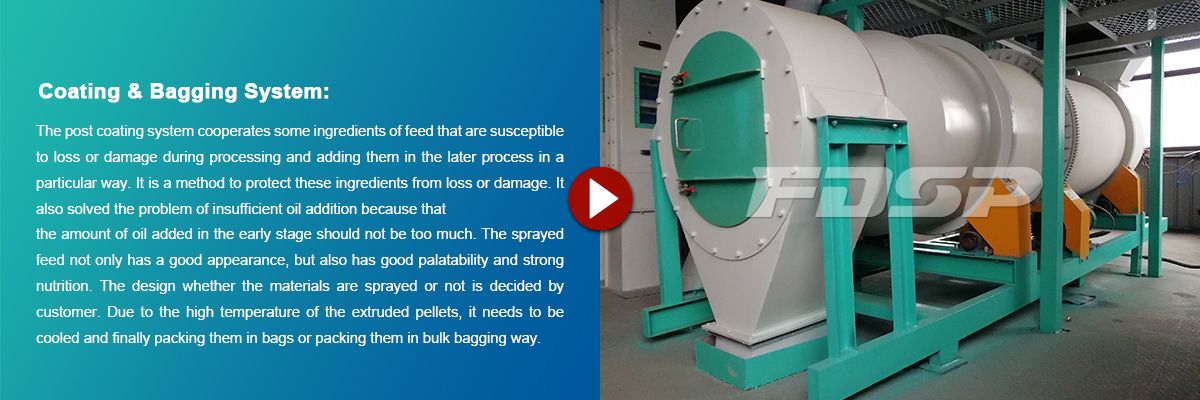

Coating & Bagging section:

This section adopts a set of roller grease coating equipment, equipped with pneumatic gravity diverter before entering the equipment. You can choose whether to spray finished pellets according to different formula requirements. The coating section solves the problem that the early phase of the material fat content should not be too much and then can not meet the fat content requirements. By coating, the feed appearance is good, palatability is strong, nutrition is strong. The materials after oil injection are screened and packed after cooling by cooler.

Coating machine: SYPG1000, 2.2kw, design output: 4-6T/H,

Swing cooler: SKLB4, 1.1+ 1.5kw, 4m3 volume, design output: 6-8T/H.

Packing equipment: Rapid single-bucket granule scale for extruding material, packing range: 20-25kg/bag, 4-6 bags/minute.

Auxiliary section:

The dust removal system: it is used in the bagging system which can improving the working environment for workers; Oil adding system and Water adding system: it can improve the feed palatability.

According to the needs of different customers, the scheme can be optimized:

1. The scheme adopts the single-point dust removal mode, that is, each rotary distributor (powder material) and pellet cleaner is equipped with a pulse dust filter, which has a good dust removal effect. Single point of dust removal is our company’s humanized design, which can provide a better working environment, but the cost increases. Customers can consider whether to use this configuration according to the actual needs;

2. ग्राहकों के फार्मूले, कच्चे माल की विशेषताओं और अन्य कारकों के अनुसार डिब्बे की मात्रा को भी समायोजित किया जा सकता है, ताकि उच्चतम उपयोग दर प्राप्त हो सके और उत्पादन लागत को प्रभावी ढंग से नियंत्रित किया जा सके;

3. बिन की स्थापना के लिए असेंबली या वेल्डिंग को भी अपनाया जा सकता है। असेंबली बिन की उच्च लागत, त्वरित और सुविधाजनक ऑन-साइट स्थापना है, और वेल्डिंग साइलो की लागत कम है। श्रमिकों द्वारा ऑन-साइट वेल्डिंग उच्च श्रम तीव्रता और लंबे समय के साथ होती है। उपयोगकर्ता अपनी आवश्यकताओं के अनुसार उचित विकल्प चुन सकते हैं;

4. इस परियोजना में, माध्यमिक मिश्रण कम उपकरण इनपुट के साथ बैच द्वारा गैर-स्वचालित बैचिंग की प्रक्रिया को अपनाता है। उपयोगकर्ता उपकरण इनपुट में बड़ी वृद्धि के साथ स्वचालित बैचिंग की प्रक्रिया को भी अपना सकते हैं, लेकिन दक्षता में वृद्धि हुई है।

इसी श्रेणी के अन्य उत्पाद:

हमारे बारे में

संपर्क करें

त्वरित सम्पक

कॉपीराइट © Jiangsu Liangyou Zhengda Co., Ltd. (FDSP) सर्वाधिकार सुरक्षित। पेशेवर फ़ीड मशीनरी / उर्वरक मशीनरी / बायोमास मशीनरी / स्टील साइलो निर्माता